常州海宝为杭州双子打造的压力容器自动焊接生产线正式投用

已阅读 521 次09/23/2025

常州海宝为杭州智能打造行业领先的压力容器自动焊接生产线

近日,常州海宝成功向杭州智能交付多台套自动焊接设备,共同构建起目前行业内技术最先进的压力容器焊接生产线。这一突破性解决方案整合了精密机械、智能自动化与前沿焊接技术,重新定义了压力容器制造领域的效率、质量与安全标准,为高端装备制造注入新动能。

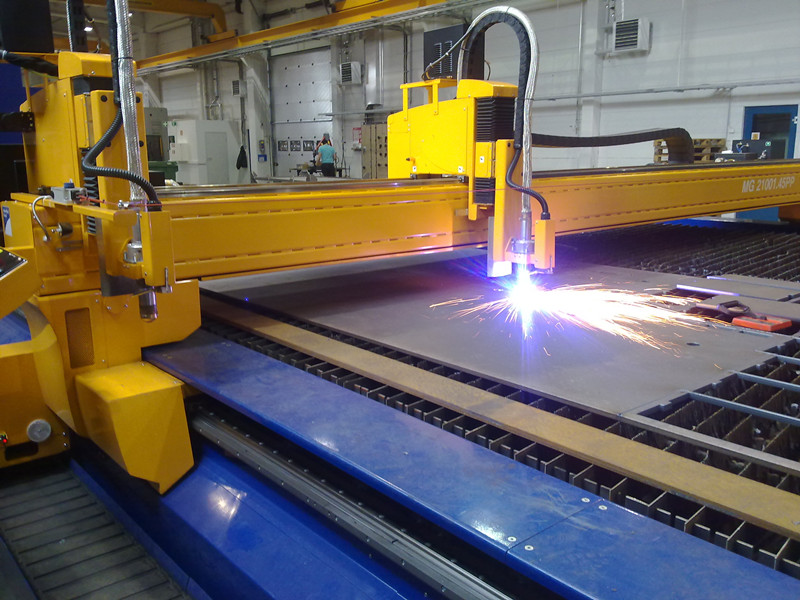

颠覆传统:压力容器焊接的技术革新

压力容器作为能源、化工、制药、航空航天等关键领域的核心设备,其制造工艺对精度和安全性有着极致要求,必须满足严苛的行业标准与法规。常州海宝深耕焊接装备领域多年,针对压力容器焊接中存在的曲面焊接难度大、焊缝质量要求高、生产效率受限等痛点,为杭州智能量身定制了全自动化解决方案。

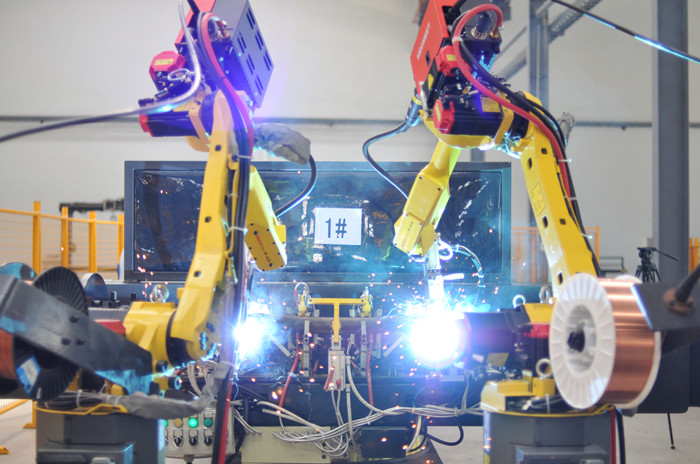

该生产线采用多机器人协同作业系统,配备高精度激光跟踪与视觉识别技术,可实时捕捉工件位置偏差并自动补偿,确保在复杂曲面焊接中保持0.1mm级的轨迹精度。针对压力容器常见的筒体环缝、封头拼接等关键工序,系统集成了窄间隙埋弧焊、脉冲熔化极气体保护焊等先进工艺,实现单面焊双面成形,焊缝一次合格率提升至99.5%以上。

智能核心:构建全流程数字化生产体系

生产线的智能化水平堪称行业标杆:通过工业互联网平台实现设备联网与数据互通,从原材料上料到成品检测的全流程均可追溯。中央控制系统可自动生成焊接工艺参数,根据不同材质(碳钢、不锈钢、合金钢等)和壁厚自动调整焊接电流、电压与行走速度,确保工艺稳定性。

搭载的AI视觉检测模块,能在焊接过程中实时监测熔池状态,通过深度学习算法预判缺陷风险并自动修正,将传统依赖人工经验的质量控制模式升级为数据驱动的精准管控。生产数据看板可实时显示设备利用率、焊接效率、合格率等关键指标,助力杭州智能实现精益化生产管理。

价值落地:效率与品质的双重突破

据实际运行数据显示,该生产线较传统人工焊接模式实现了全方位提升:单件产品焊接周期缩短40%,人力成本降低60%,材料损耗减少15%,同时彻底消除了人为操作导致的质量波动。在满足ASME、GB150等国际国内标准的基础上,为杭州智能拓展高端压力容器市场(如氢能储罐、核电设备、医药级反应釜等)提供了核心制造能力。

常州海宝不仅提供设备交付,更配套了完善的技术培训与售后服务体系,确保生产线持续稳定运行。此次合作既是双方在高端装备制造领域的深度融合,也彰显了中国焊接装备技术在全球产业链中的领先地位。

关于合作双方

常州海宝专注于智能焊接装备研发与制造二十余年,拥有多项自主知识产权,其产品广泛应用于压力容器、工程机械、轨道交通等领域。杭州智能作为高端装备制造领域的领军企业,此次引入先进焊接生产线,将进一步巩固其在压力容器制造领域的技术优势,推动行业向智能化、高品质方向升级。

查看所有评论(总共0条)评论列表